Работа шинного завода — процесс сложный и слаженный, и успешность этой работы заключается не только в высокотехнологичном оборудовании, но и в людях, которые это самое оборудование обслуживают и контролируют. Представьте себе… симфонический оркестр. Это единый живой организм, где каждый музыкант имеет свою собственную роль, но при этом внимательно слушает другого, чтобы не сбиться с ритма и выдать слушателям тончайшие и искусные звуки музыки.

Сегодня я хочу рассказать о "шинном" оркестре на примере российского завода Continental, что уже пятый год работает под Калугой. За пять лет мощности завода выросли, как и амбиции: сейчас он на пике мощности — 3,3 млн шин в год (ну а при желании или острой необходимости он сможет выдавать все 3,5 млн), 11 сборочных машин, 124 пресс-формы и около 1000 сотрудников. И все это работает нон-стоп – 7 дней в неделю, 24 часа в сутки.

И я предлагаю вам буквально пошагово проследить производственный путь одной шины от образования резиновой смеси до конечного продукта – готовой покрышки. Жаль только, что снимать было дозволено далеко не все процессы…

Начинается все с цеха резиносмешения. Именно сюда со склада поступают все химические и органические составляющие будущей резиновой смеси, предварительно одобренные отделом контроля качества. Огромный миксер, занимающий 4 этажа, тщательно смешивает все загруженные в него компоненты и выдает на катушки готовую резиновую смесь.

Катушки вытягивают ее в листы, которые укладываются в ровные стопки. На готовых к дальнейшему производству стопках висят специальные зеленые бирки – «Одобрено для процесса производства». Если же такой бирки нет, то листы не переместят на следующий этап.

Разумеется, что для каждой марки и модели шины – своя смесь, созданная по особым спецификациям и со своим собственным процессом смешения, секреты которых нам вряд ли когда-нибудь раскроют.

Так из чего же состоят эти самые резиновые смеси? Если кратко, то из каучука, масел и прочих добавок. Завод Continental использует в производстве как натуральные (4-го и 5-го, самого высокого и дорогого, классов) каучуки, так и синтетические. К ним в процессе смешения добавляются сера, технический углерод, силика, воск и другие химикаты, требующиеся по «рецепту».

Перед нами на заводе развернулась настоящая инсталляция используемых в производстве химикатов – основное место в ней занимал, конечно же, каучук. Натуральных каучуков здесь два – темно- и светло-коричневого цветов, различаются они лишь большим количеством примесей у того, что классом ниже. Еще два – это «синтетика»: обычный синтетический каучук и бутадиеновый (вид синтетического каучука, который отличается химическим составом и производится в России с применением вторсырья).

Интересно, но синтетический каучук применяется в изготовлении шины не только из-за более низкой цены (а следовательно, дешевле будет и покрышка), но и из-за своих свойств. Некоторые процедуры и рецепты невозможно реализовать исключительно из натурального каучука. А использование того или иного вида оправдано не только материально, и химически — от свойства материалов. Однако на наш каверзный вопрос: что же, все-таки, лучше, специалисты завода ответили прямо: «Лучше матери-природы еще никто ничего не придумал. Натуральный каучук обладает более высокой вязкостью и прочностью, поэтому ответ очевиден».

Кстати, о материальной составляющей. Натурального каучука в России (или в соседних странах) нет. Сейчас идут разработки добычи его из одуванчиков. Это – очередной виток этих исследований, а началось все это еще в 1932 году в СССР, затем подключились США, Великобритания, Германия, Швеция и Испании. Такие факторы, как Вторая мировая и усложнение логистики, подстегивали к попыткам найти натуральную альтернативу натуральному каучуку, но больших успехов в промышленных масштабах так никто и не добился, поэтому эффективные способы ищут до сих пор. Поэтому весь натуральный каучук – привозной, и эту графу из логистики пока никак не исключить.

Но вернемся к нашей шине, для которой только что изготовили резиновую смесь и сложили стопочкой. Теперь ее погрузят на специальные железные поддоны – дорога ей предстоит в цех экструзии. Именно здесь производят заготовки для самой шины, проектора, боковины и внутреннего слоя (так, за 12-часовую смену здесь производится 20-25 км протектора).

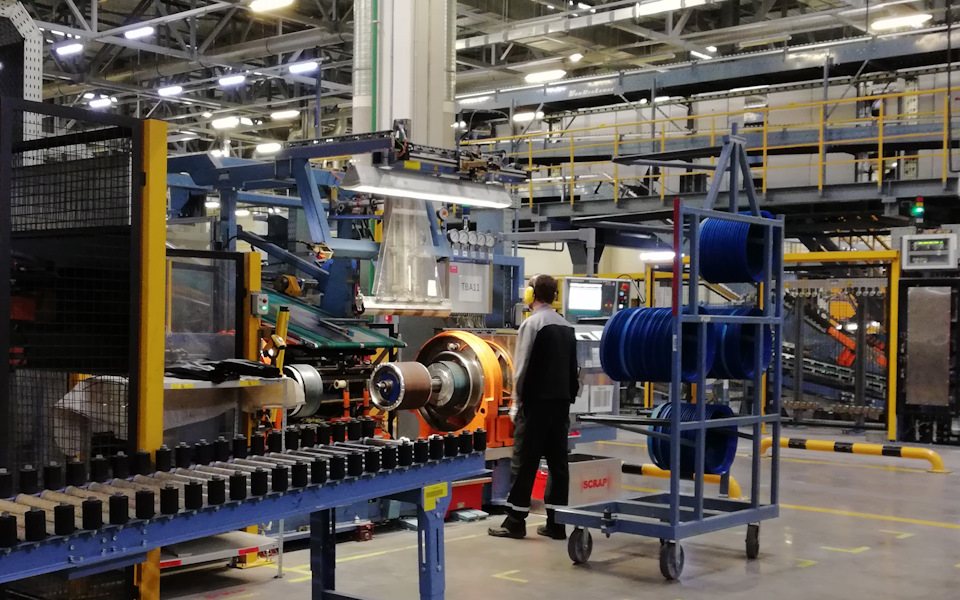

Итак, заготовки готовы. На очереди – сборочный цех, один из самых высокотехнологичных на заводе. Здесь 11 сборочных машин очень быстро собирают «конструктор» и превращают заготовки в так называемые «зеленые» шины.

Производится «зеленая» шина в несколько этапов. Первый — сборка каркаса: гермослой (замена камеры в шине), бортовые кольца (металлические, созданные точно по диаметру шины для повышения ее прочности) и резиновый апекс (для улучшения отклика в поворотах). Затем на эти компоненты накладывается текстильный слой (для поддержки формы каркаса при избыточном давлении, например, при накачивании), усилительные ленты (для усиления бортовой части) и боковина (для защиты шины от порезов и внешних дорожных условий).

Все машины – одинаковые по своей конструкции и могут производить любые шины, от 13- до 21-дюймовых. Такой разброс возможностей есть только у двух заводов бренда – в Германии и в Калуге

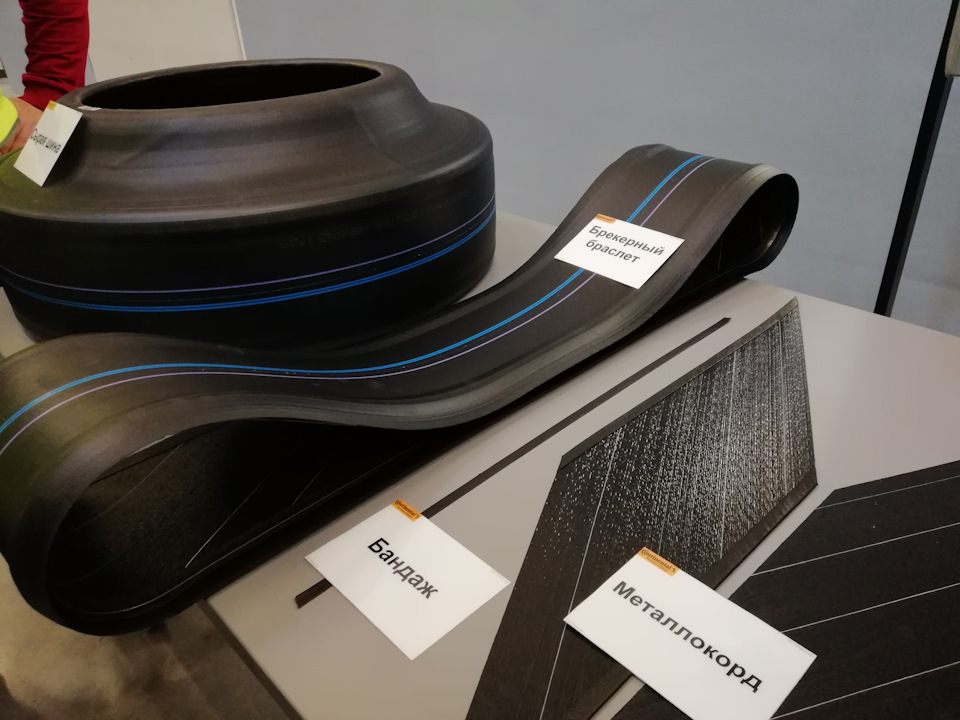

Второй этап – сборка брекерного браслета. Он состоит из двух металлокордов, наложенных крест-накрест друг на друга: это создает более прочную конструкцию и защищает шину от прокола. Затем на шину накладывают бандаж, который сжимает брекеры между собой и увеличивает скоростные характеристики шины. Ну и финальный штрих – протектор, еще непривычный нам – гладкий, не подверженный процессу вулканизации. Перед нами – «зеленая» шина.

Все, описанное мной выше при помощи стольких слов, сборочная машина делает за… 10-15 секунд в полностью автоматическом режиме. Оператор, находящийся при ней, лишь проверяет и корректирует по надобности работу машин. Помните, мы говорили об оркестре и человеческом факторе? Так вот, на заводе Continental уверены, что там, где процесс контролирует человек, меньше брака и других отрицательных факторов, влияющих на работу всего заводского организма. И в чем-то они, определенно, правы: именно этот завод в 2017 году получил первое место среди всех заводов бренда по уровню качества.

Стальной корд для шин производят в Беларуси и российском Липецке, а текстильный — на заводе в Волгоградской области России

А на пути «зеленой» шины тем временем встает цех вулканизации, куда она попадает по конвейеру. Здесь беспрерывно работают 124 пресса, которые превращают заготовки в готовые шины. И это тоже происходит несколько этапов. Сначала шины проходят оспреивание изнутри, чтобы с легкостью попадать в пресс и из него. Затем специальная диафрагма под давлением 16 атмосфер раздувает шину так, чтобы она полностью приняла форму пресса, в которой находится.

У протектора каждой шины – свой дизайн и своя пресс-форма, а каждая «зеленая» шина промаркирована QR-кодом, считывая который система сама определяет, в какой пресс ее отрядить. Ошибки практически исключены – не сверившись с QR-кодом, система не даст загрузить шину в пресс-форму. Однако и здесь на всякий случай стоит человек – по одному на каждый из длинных рядов прессов.

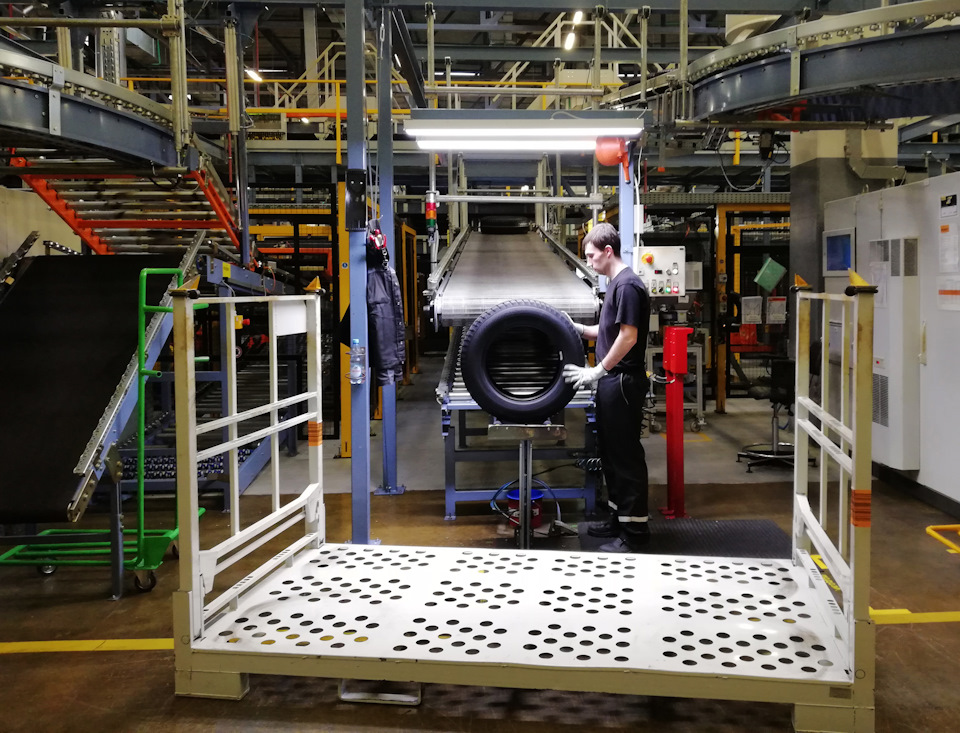

После всех этих «махинаций» пресс-форма сжимается и нагревается, и через 12-13 минут из нее выходит уже готовая покрышка с протектором. И – попадает на охлаждающий конвейер (слишком высока ее температура для моментальной транспортировки), а оттуда – дальше, в цех финальной инспекции и ошиповки.

Мимо этого цеха физически не может пройти ни одна шина. Проверки начинаются с визуального осмотра инспекторами – они ищут всевозможные видимые дефекты на шинах: трещины, нестыковки и даже не пропечатанные цифры на боковинах и т.д. При обнаружении любой из возможных «неполадок» шина направляется на ремонт, если это возможно, или бракуется, после чего ее разрезают и выкидывают (кстати, процент брака на заводе – 1,3% от общего объема).

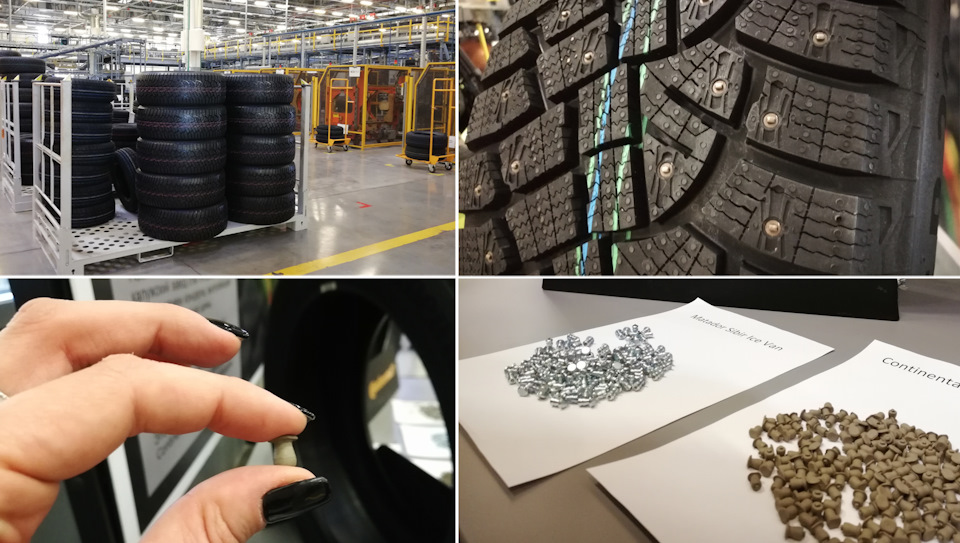

После визуального осмотра шина загружается в специальную машину для проверки геометрии и баланса, там же производится и 3D-сканирование. Затем, если этого требует модель, шину отправляют на ошиповку, о которой здесь могут говорить долго и много. А началось все с шины Continental Ice Contact и ее вулканизированного шипа.

Сам шип стал на 25% легче, что в два раза увеличило количество шипов в шине (по нормативам Скандинавских стран, куда также поставляется Continental

О нем, наверняка, многие знают, но я напомню. На основание шипов наносится специальный «клей», затем шипы вставляются в шину роботизированным станком, а на следующем этапе производственного процесса уже ошипованная шина помещается в автоклав, где под давлением 6 атмосфер и при 170-градусной температуре происходит особый химический процесс между резиной и металлом шипа, надежно вклеивающий шип в тело протектора. Это, по словам техников, в 4 раза увеличивает прочность крепления шипов в шине — каждый из них выдерживает нагрузку до 500 Н (50 кг) без следов отделения от протектора.

Но сейчас в процессе выхода на конвейер – новое поколение шипов для того же Ice Contact под таинственным названием «резиновые». Конечно, о полностью резиновом шипе речь не идет. Это, скорее, технологическая инновация: сердечник из твердого сплава «встроен» резиновый корпус. Как следствие – низкий износ асфальта (что хорошо для прохождения сертифицирования и допусков к европейскому асфальту) и необычный для шипованных шин акустический комфорт. Обещают, что новое поколение Ice Contact с таким шипом появится уже совсем скоро, может быть, даже грядущей зимой.

И вот, все манипуляции с шиной произведены, брака на производстве не выявлено, и она отправляется на склад, откуда либо уйдет либо на местные автомобильные заводы для первичной комплектации новых автомобилей, либо на прилавки магазинов (причем, не только в Россию или Казахстан, но и страны Европы и даже Ближнего Востока и Африки) – для конечных потребителей.

P.S. Этой весной, через пять лет после открытия предприятия, на заводе Continental в Калуге с конвейера сошла 10-миллионная шина. Ей стала Continental Cross Contact с памятными историческими надписями на боковинах. Эта шина не пойдет в "расход", а будет установлена в музее завода.

Есть планы и на 100-миллионную шину — еще через лет 30, если все пойдет по плану.

Вот так и рождается шина: от шинных листов, заготовок и "зеленой" шины до готового продукта, который мы с вами привыкли видеть на своих автомобилях.

Надеюсь, вам было интересно. Если у вас появились вопросы по производству или другим технологическим процессам на шинном заводе, задавайте их в комментариях — специалисты готовы ответить на все, что в их компетенции (правда, не онлайн — ответов придется немного подождать).

Источник: